マシニング

tech

マシニングとは

マシニング センタという 加工機械 を 使い 、 エンドミル やド リル といった 工具 を 高速 で 回転ながら ワーク に 押し付け 不要な 部分を 除去する 加工 です。

NC(Numerical Control) プログラム された カッターパス に もとづいて 、 X軸 、 Y軸 、 Z軸 、自由に 工具 を 動かし 、ワーク を 加工 していきます。

マシニングセンタ は、エンドミル や ドリル など 複数 の 刃物 を 自動 で 交換 できる 内部機構 を 持ち 、 NC の プログラミング制御によって、様々な 加工 を1台 でこなすことが できる 機械 です。

従来 は、平面切削 は フライス 盤 、 穴あけは ボール盤 、 旋削は 旋盤 といったように 、加工工程 ごとに 工作機械 を 使い 分けていましたが 、 マシニング センタ 1台で 、 様々な 加工 ができるように なっています。

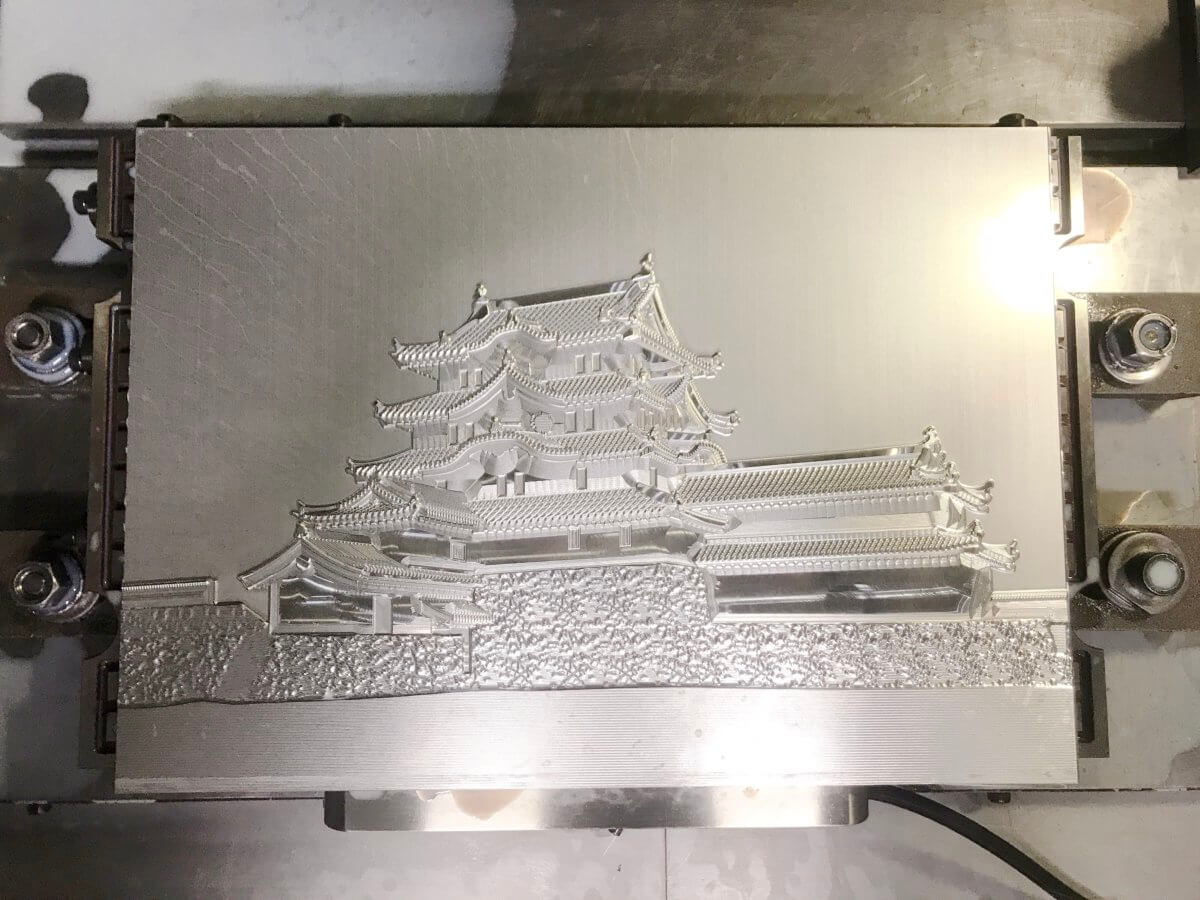

工具 や テーブル の 動き を 工夫すれば 、 曲面 などの 複雑 で 立体的 な 形状 も 加工 が 可能 になります。 ひとえに マシニング加工 といえども 様々な アプローチが 存在 し、 工具 を 動かす 軌跡 である カッターパス の プログラム や 手順 には 、職人 の 経験 や ノウハウ が 活きる ところ でもあります。

マシニング加工 の進め方

平衡 を 出すための 芯出し 加工 は 切削加工 の 基本 です。平衡 が 出たら 荒加工 、 公差 が 厳しい場合 は 中仕上げ加工 を はさみ 、仕上げ加工 と 精度 を 高めて いきます。 マシニング 加工 は、 厳しい 公差 に 収まる 高い 精度 の 加工 を 行うことが 可能 です。

1、荒加工

無垢 の 材料 から、 10mm 以上 の 大きな 掘り込み や 穴 を 加工 し、 材料 の 中 にある 残留応力 や 、 加工 を 進める際 に 発生する 加工応力 を 軽減 する 作業 のことです。この作業 で 応力 を 軽減 しておくことで、仕上げ加工 の 際に 歪みが 発生 しにくくなります。ミクロン精度 で 仕上げ 寸法 を 実現 することができます。また、材料 によっては 加工前 に 焼鈍 をすると 残留応力 が 解放 され、 加工時 の 歪 が 少なく なります。2、中仕上げ加工

荒加工 から 仕上げ加工 をする 際の 途中 の 加工 のことを 指します。荒加工 で 残した 取り代 が 1mm の 場合 、 中仕上げ で 0.1 〜 0.02mm ほど まで 仕上げます。この加工 を 入れることで 、 最終 の 仕上げ 加工 で 公差 0 〜 0.01mm の 仕上げ を 行うこと ができます。3、仕上げ加工

精度 を 、 図面 の 指示公差 を 収める 加工 の ことを いいます。 特に 指示 公差 が 0〜0.01mm の 場合 、 仕上げ加工 は 必須 です。 モルファ が 仕上げ 専用機 を 用意する 理由 としては 、 繰り返し 加工 や 重切削 する ことに よる 主軸 やボールガイド への 負荷 を 軽減し 、 仕上げ精度 が 長期的 に 維持できる ように するため です。 加工品 の 品質維持 には 、 機械 の 品質維持 が 重要 になります。

マシニングセンタ でできる加工

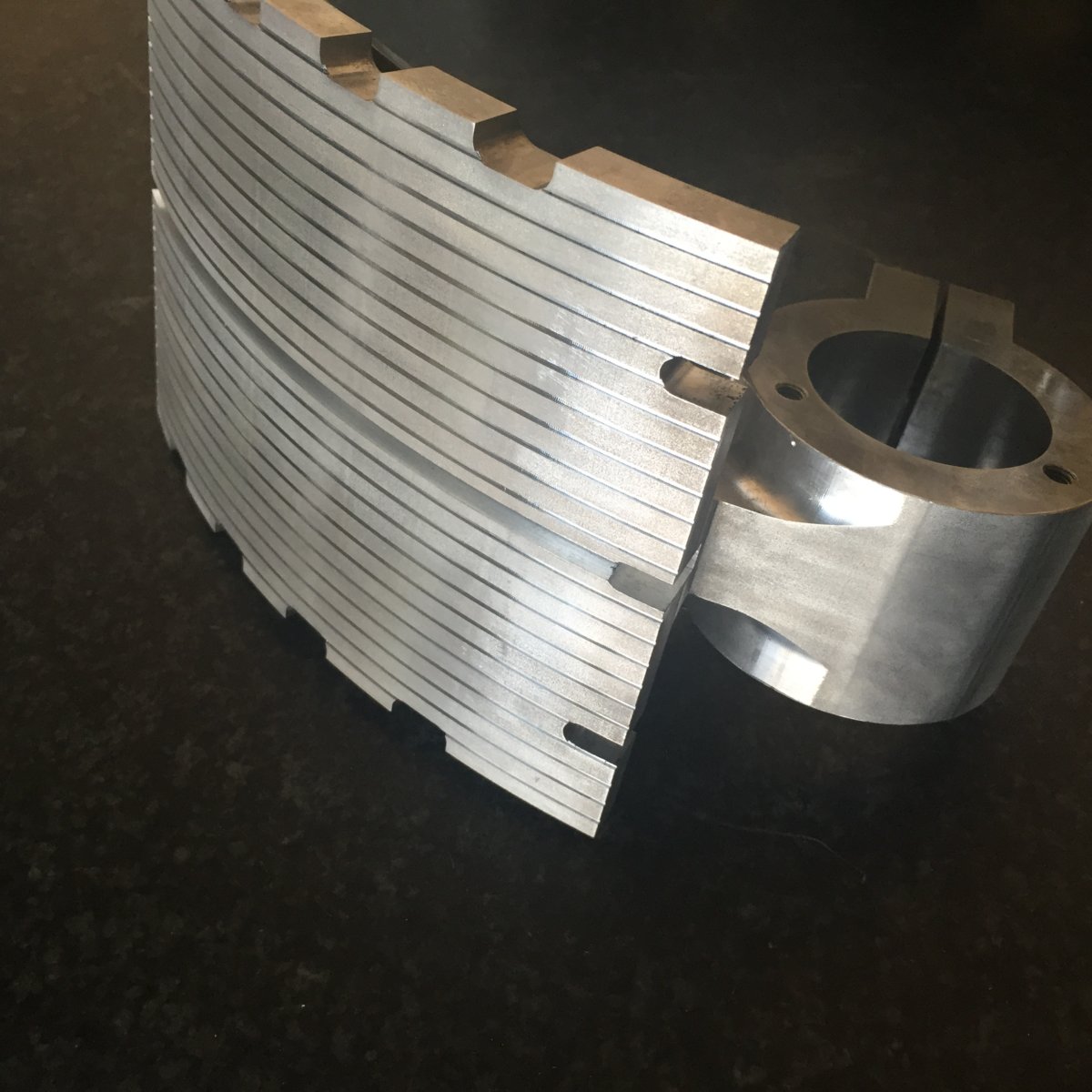

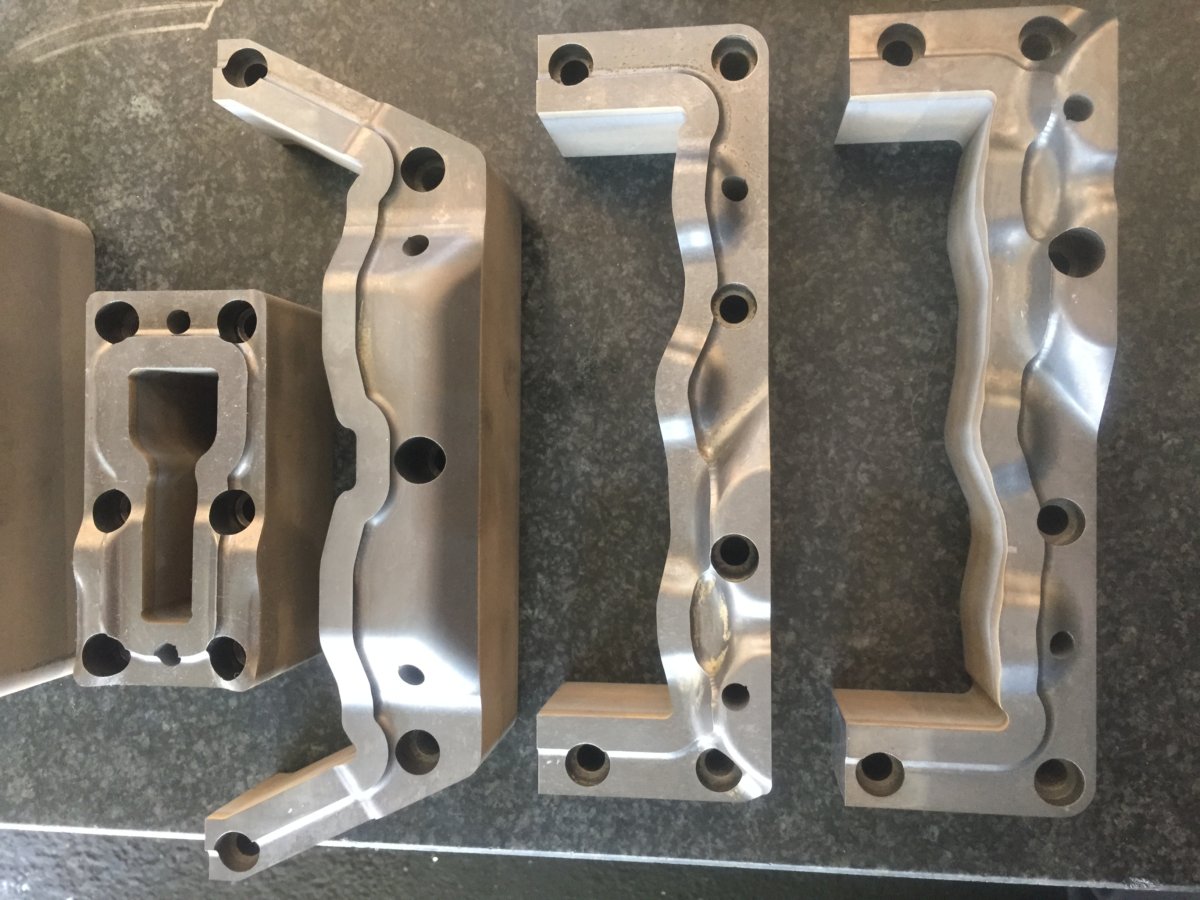

3次元加工

3D で モデリング したものを 加工すること が 可能 です。 IGES , DXF , STEP といった 3D データ に 対応 しています 。 保有 CAD/CAM :Fusion 360 ,TOOLS , SOLIDWORKS , AUTO CAD , DXF-MEDIAPT 。高硬度加工

マシニング加工 で 70HRC の 素材 を 加工 することが できます。 過去 には、この レベル の 高硬度 の 素材 は 、 放電加工 や 研磨 で 加工 を 行なっていましたが、 工具 や 工作機械 の 発達 により マシニングで 加工 できるようになりました。リバースエンジニアリング

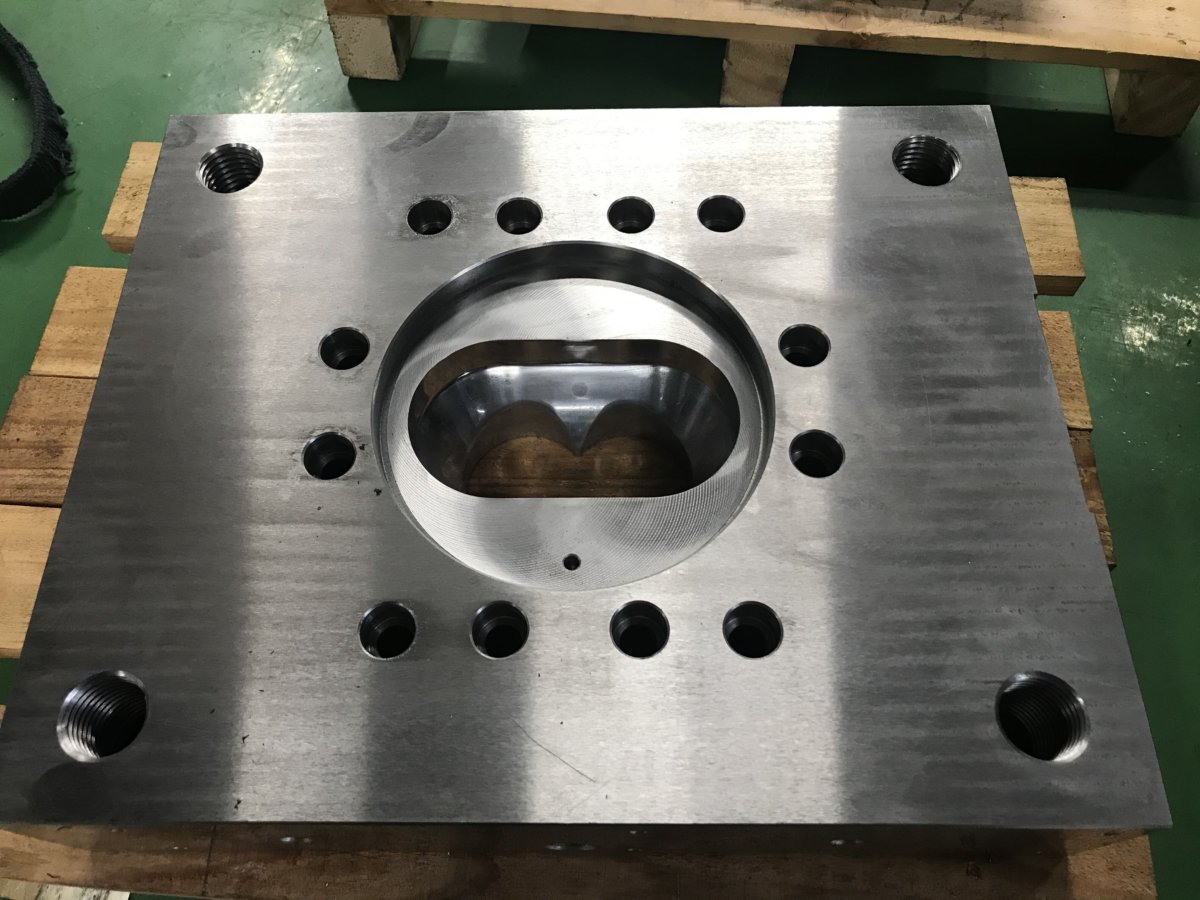

過去 に 制作した 部品で 図面がない 場合でも 、 3Dスキャナー で 部品 の データ を スキャン し、 CADデータ として 再設計 、 マシニング加工 で復元することが可能です。高精度加工

金型 など ピッチ 精度 や 寸法精度 が 必要な 場合でも 公差1μm〜3μm の 高精度加工 が 可能 です。微細加工

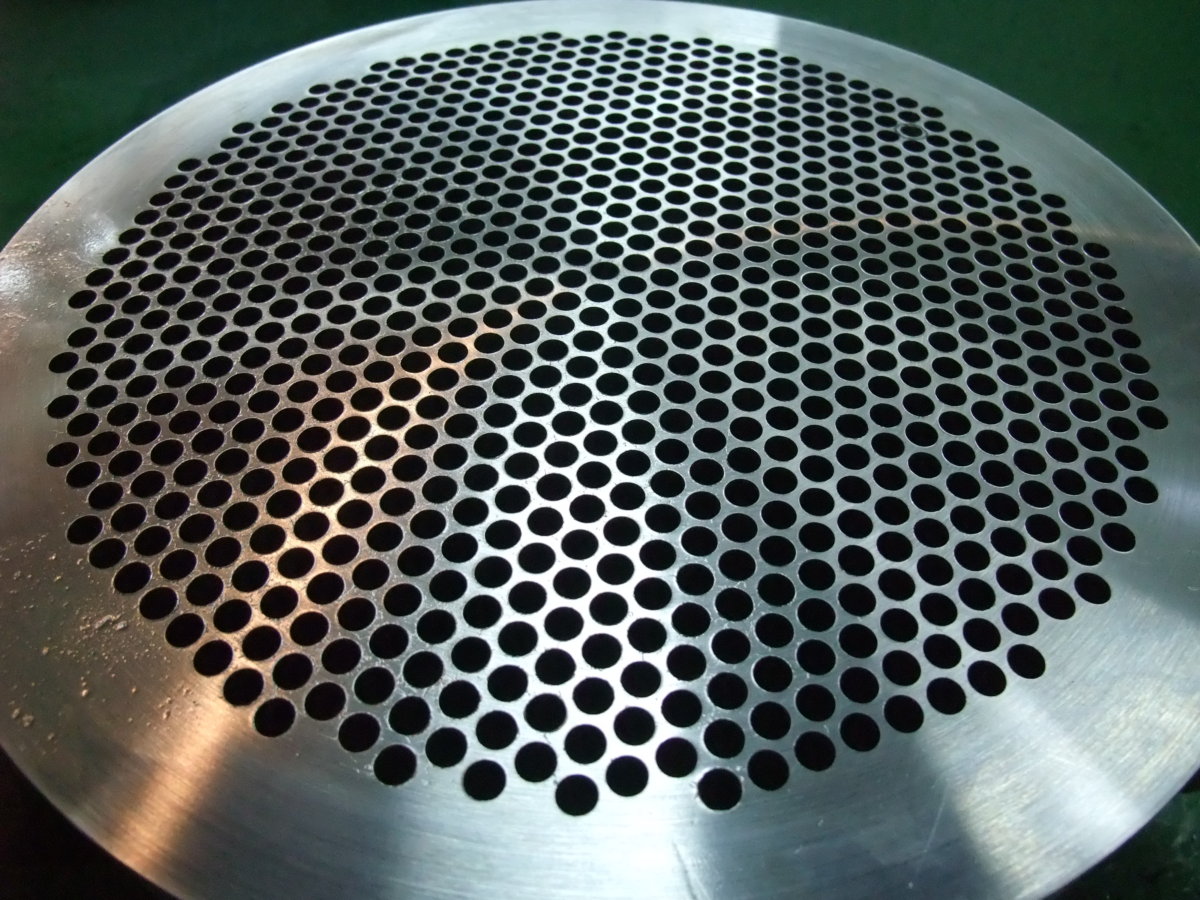

主軸加工回転数 が 10000rpm以上 の 高能率加工機 の 導入により 、従来放電加工の領域であった穴あけを マシニング加工 で実現しています。ドリリングでの最小穴はΦ0.01㎜です。また、数万穴のΦ0.1㎜の穴加工も可能です。

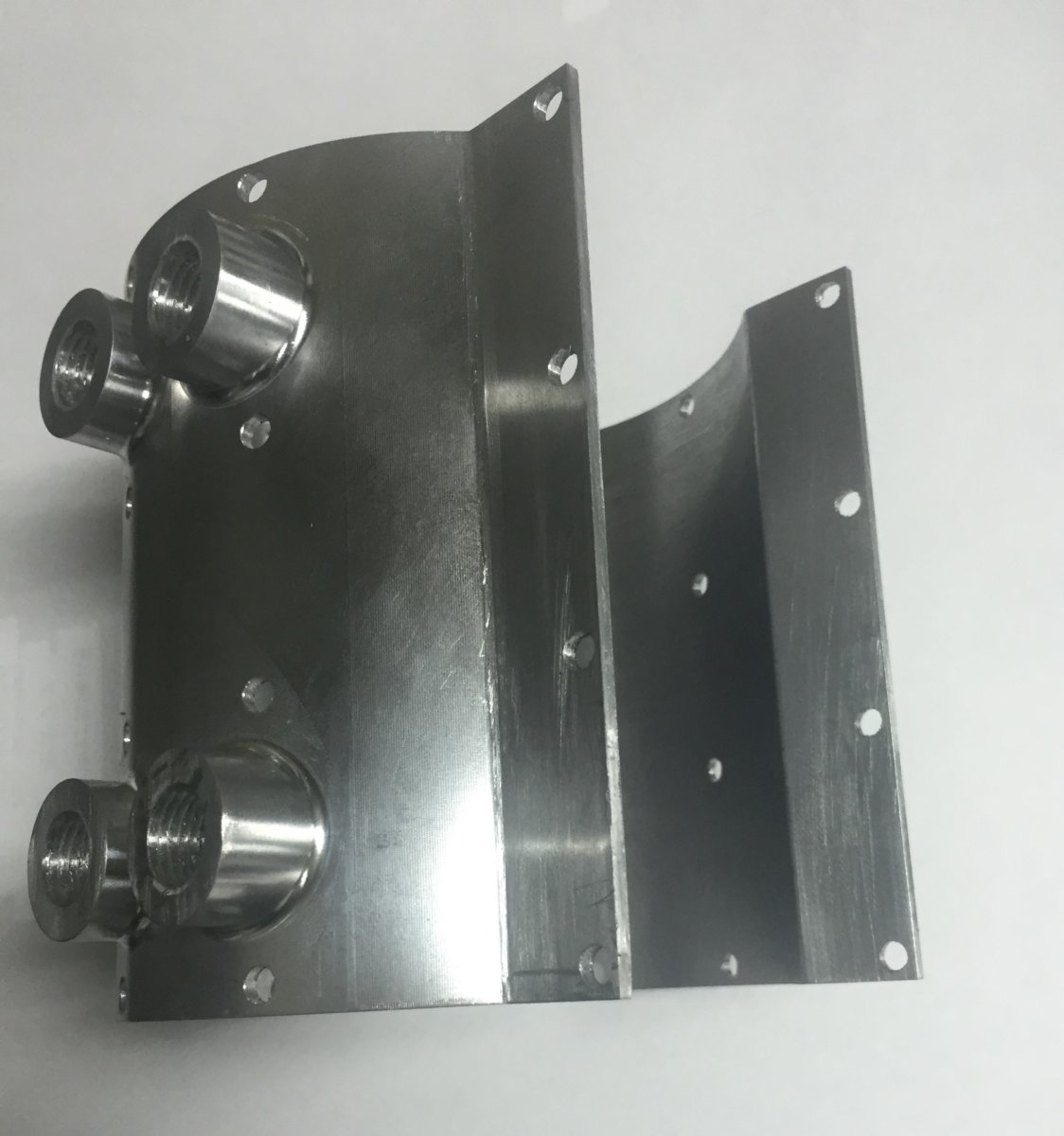

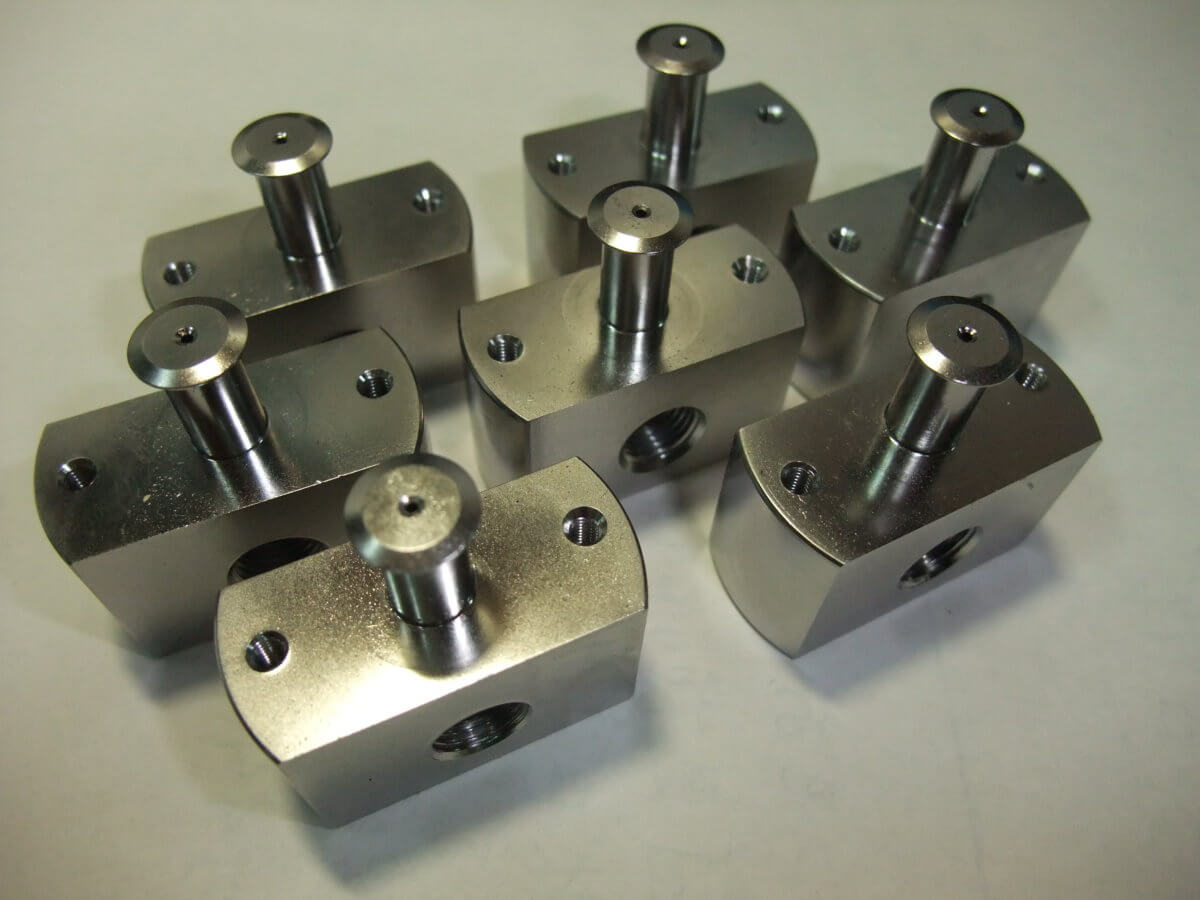

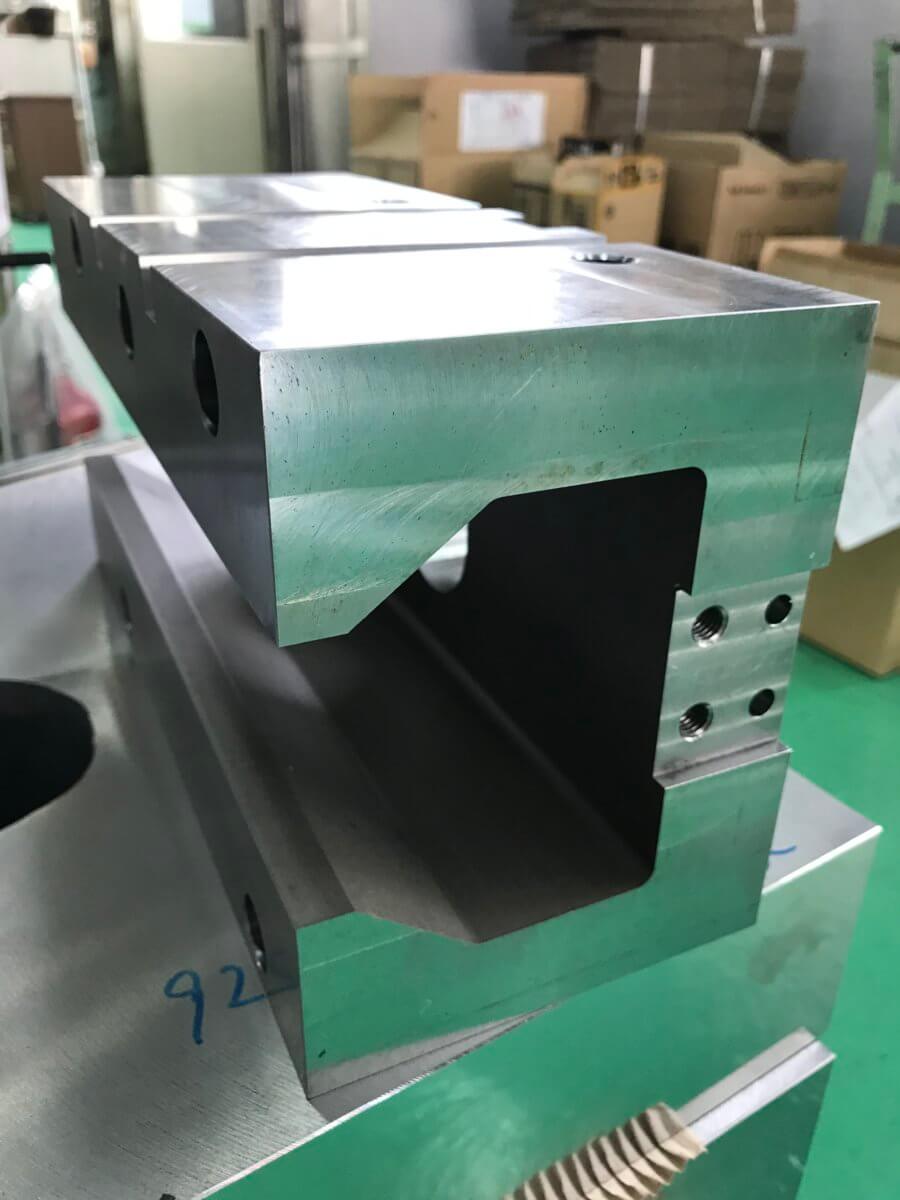

マシニング加工 事例

金属加工のことでお困りですか?

他社では断られた難しい加工も気軽にご相談ください。

電話・FAXでのご相談 平日9:00〜18:00

TEL072-777-7774

FAX 072-777-7740

FAX 072-777-7740